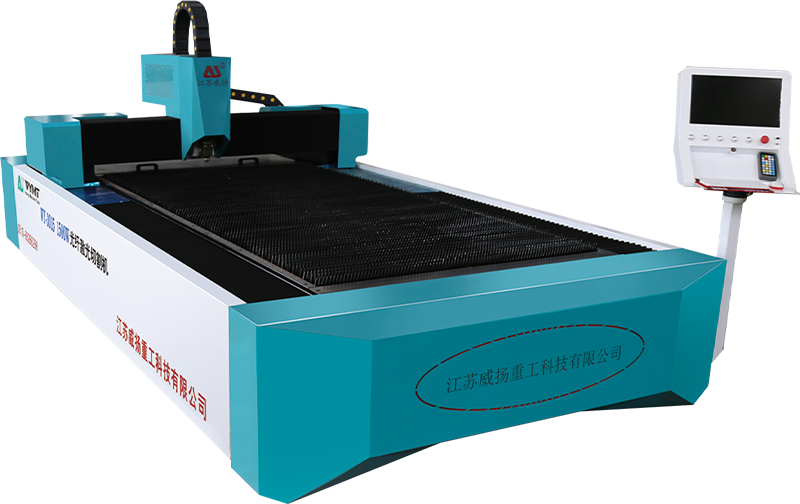

Hur säkerställer Precision Laser Cutting Machine rena och exakta kanter, och krävs det några ytterligare efterbearbetningssteg för vissa material?

Laserfokus och strålkontroll

De Precisionslaserskärmaskin använder en kraftfull laserstråle som är exakt fokuserad till en mycket fin punkt. Strålens fokus och intensitet styrs dynamiskt för att säkerställa att skärprocessen är så exakt och effektiv som möjligt.

-

Högfokuserad laserstråle : Laserns energi koncentreras till ett litet område på materialets yta, vilket säkerställer att skärningen är extremt exakt. Precisionen hos den fokuserade strålen är avgörande, speciellt vid skärning av intrikata eller komplexa geometrier. Möjligheten att kontrollera brännpunkten säkerställer att lasern stannar på den idealiska platsen, vilket bibehåller skärningskonsistens och precision under hela operationen. Detta gör laserskärning idealisk för applikationer där snäva toleranser och fina detaljer krävs.

-

Justeringar för material och tjocklek : Den Precisionslaserskärmaskin kan justera sin stråles fokus och kraft baserat på materialets specifika egenskaper (som tjocklek, densitet och värmeledningsförmåga). Till exempel kan ett tunnare material kräva en lägre effektinställning med finare fokus, medan tjockare material kan behöva högre effektinställningar med något bredare fokus. Denna anpassning säkerställer att lasern effektivt skär genom materialet utan överdriven energitillförsel, vilket kan leda till värmeskador eller ojämna kanter.

-

Minimal termisk påverkan : Den machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Värmehantering och minimerad värmepåverkad zon (HAZ)

Vid laserskärning är värmehantering avgörande för att säkerställa att materialets egenskaper förblir intakta och att kanterna är så rena som möjligt.

-

Precision temperaturkontroll : För att förhindra överdriven värme från att förändra materialet runt snittet, Precisionslaserskärmaskin använder sofistikerade kyl- och temperaturkontrollsystem. Detta inkluderar användningen av hjälpgaser som kväve eller syre, som hjälper till att kyla materialet och trycker bort smält skräp från skärzonen. Detta minskar den totala värmeackumuleringen i materialet, vilket kan orsaka bildandet av en värmepåverkad zon (HAZ) som kan leda till oönskade förändringar i materialegenskaper, såsom missfärgning, sprödhet eller strukturella svagheter.

-

Kontrollerad värmefördelning : För att förhindra materialförvrängning, Precisionslaserskärmaskin säkerställer att laserns intensitet kontrolleras exakt för att minimera HAZ. Detta är avgörande för material som högvärdiga metaller eller polymerer, där även små temperaturvariationer kan påverka mekaniska egenskaper. Maskinens förmåga att skära med minimal värmetillförsel är särskilt fördelaktig för material som är känsliga för värme, såsom tunt rostfritt stål eller vissa plaster, som kan skeva eller brytas om de utsätts för för mycket värme.

Edge kvalitetskontroll

De Precisionslaserskärmaskin är utformad för att producera så rena och jämna snitt som möjligt, vilket ofta eliminerar behovet av ytterligare efterbearbetning.

-

Släta och skarpa kanter : Till skillnad från traditionella mekaniska skärmetoder, som kan lämna efter sig taggiga kanter eller kräver ytterligare slipning och gradning, lämnar laserskärning ett rent, exakt snitt med minimal egggrovhet. Den fokuserade lasern smälter materialet när det skär, vilket skapar jämna, skarpa kanter utan behov av efterbearbetning. Resultatet är en kant med hög precisionsnivå, vilket gör den idealisk för intrikata konstruktioner och applikationer där estetik är viktig.

-

Rengör kanter utan fysisk kontakt : Eftersom laserskärningsprocessen är beröringsfri, appliceras ingen fysisk kraft på materialet, vilket eliminerar risken för materialdeformation. Detta är särskilt viktigt för ömtåliga eller tunna material som kan skadas av mekanisk kraft, såsom aluminiumfolie eller tunna akrylplåtar. Resultatet är en färdig detalj med minimala grader, grovhet eller förvrängning, speciellt jämfört med mekaniska metoder som stansning eller sågning.

-

Inget behov av sekundära operationer : För de flesta applikationer, Precisionslaserskärmaskins eliminera behovet av sekundära kantbearbetningsprocesser som slipning eller gradning. Den höga precisionsnivån och skärningarnas rena natur gör ofta att delar kan användas direkt efter kapning, vilket minskar tillverkningstid och kostnader.

Assisterad skärning med gaser

De use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Användning av hjälpgaser (syre, kväve, luft) : Olika hjälpgaser används under skärprocessen för att förbättra skärkvaliteten. Syre, till exempel, hjälper till att oxidera materialet under skärning, vilket kan leda till en renare skärning i vissa metaller som mjukt stål. Å andra sidan används kväve ofta till rostfritt stål och aluminium för att förhindra oxidation, bevara materialets glänsande finish och minska risken för oönskade färgförändringar längs kanterna. Tryckluft kan också användas som ett alternativ, speciellt för icke-metalliska material eller när kostnadseffektivitet är en prioritet.

-

Materialspecifika fördelar : Den choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Effektiv borttagning av skräp : Den assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Efterbearbetningssteg krävs för vissa material

Medan Precisionslaserskärmaskins är kända för att producera rena och exakta snitt, finns det fortfarande vissa situationer där efterbearbetning kan krävas, beroende på materialet och den avsedda användningen.

-

Tjockare material : Vid skärning av tjockare material (vanligtvis över 10 mm) kan den skurna kanten uppvisa en viss grovhet eller oxidation som måste åtgärdas. Till exempel, medan laserskärningsprocessen säkerställer precision, kan tjockare sektioner ackumulera mer värme, vilket leder till små defekter längs kanterna. Efterbehandlingstekniker som slipning, polering eller borstning kan vara nödvändiga för att uppnå en helt slät finish.

-

Icke-metalliska material : Vid skärning av icke-metaller som plast eller komposit kan laserprocessen lämna efter sig smältmärken, missfärgning eller ett lätt lager av förkolnat material. Även om dessa snitt i allmänhet är rena, särskilt jämfört med mekanisk skärning, kan efterbearbetningssteg som polering, skrapning eller tvättning behövas för att ta bort kvarvarande skräp eller märken som påverkar utseendet. Material som akryl eller polykarbonat kan också behöva kantfinish för att återställa optisk klarhet eller för att ta bort värmepåverkade rester.

-

Mycket precisionsdrivna applikationer : I industrier som flyg, medicinsk utrustning eller elektronik, där höga nivåer av precision och estetisk kvalitet krävs, kan även små brister behöva åtgärdas. I dessa fall kan ytterligare efterbehandlingsoperationer som passivering, polering eller ytbehandling användas för att säkerställa att skärkanterna uppfyller de stränga kvalitetskraven för dessa sektorer.

-

Efterskärande ytbehandling : Vissa material, särskilt metaller som rostfritt stål eller titan, kan dra nytta av efterskärningsbehandlingar för att förbättra korrosionsbeständigheten eller förbättra ythårdheten. Tekniker som passivering eller anodisering används ofta i sådana fall, vilket inte bara förbättrar materialets hållbarhet utan också förbättrar dess utseende.