Sömlösa rör spelar en viktig roll inom området industriell tillverkning på grund av deras höga hållfasthet, goda korrosionsbeständighet och höga dimensionsnoggrannhet. Produktionen av sömlösa rör involverar en rad komplexa processer som är starkt beroende av specialiserade tillbehör och utrustning, som inte bara hjälper till att fungera smidigt, utan också förbättrar produktkvaliteten och effektiviteten.

I hjärtat av sömlös rörproduktion är värmeugnen, som är ett nyckeltillbehör för att omvandla solida stålämnen till smidbara och formbara material. Värmeugnar finns i olika utföranden, såsom genomsteg eller push-in, var och en skräddarsydd efter specifika produktionskrav.

I stålverk används stora värmeugnar för att likformigt värma stålämnen till temperaturer över 1200°C för att säkerställa optimal plasticitet för efterföljande håltagnings- och valsningsoperationer. De senaste framstegen inom ugnsteknik fokuserar på att förbättra energieffektiviteten, minska utsläppen och optimera värmekurvorna för att minimera materialspill. Uppvärmningsugnarnas förmåga att värma olika stålkvaliteter, inklusive legerat stål, rostfritt stål och kolstål, framhäver mångsidigheten hos uppvärmningsugnar i sömlös rörproduktion.

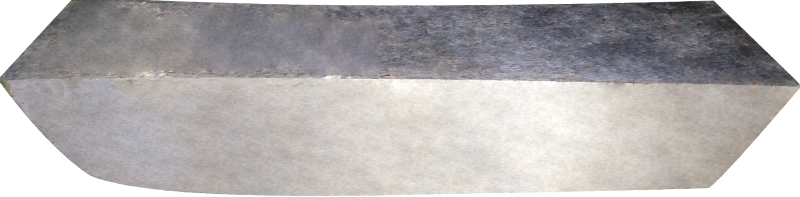

Piercing Machine: Efter uppvärmning kommer ämnet in i piercingsmaskinen där det omvandlas till ett ihåligt skal, kallat ett skal- eller tubmunstycke. Piercingsmaskinen är utrustad med specialverktyg och stansar som utövar ett enormt tryck och kraft för att tränga igenom ämnet.

Två- och trekomponentspiercing: Beroende på produktionens omfattning och material kan tvåkomponents (två-rullar) eller trekomponents (tre-rullar) piercingsmaskiner användas. Trekomponentspiercing möjliggör bättre kontroll av skalstorleken och väggtjockleken.

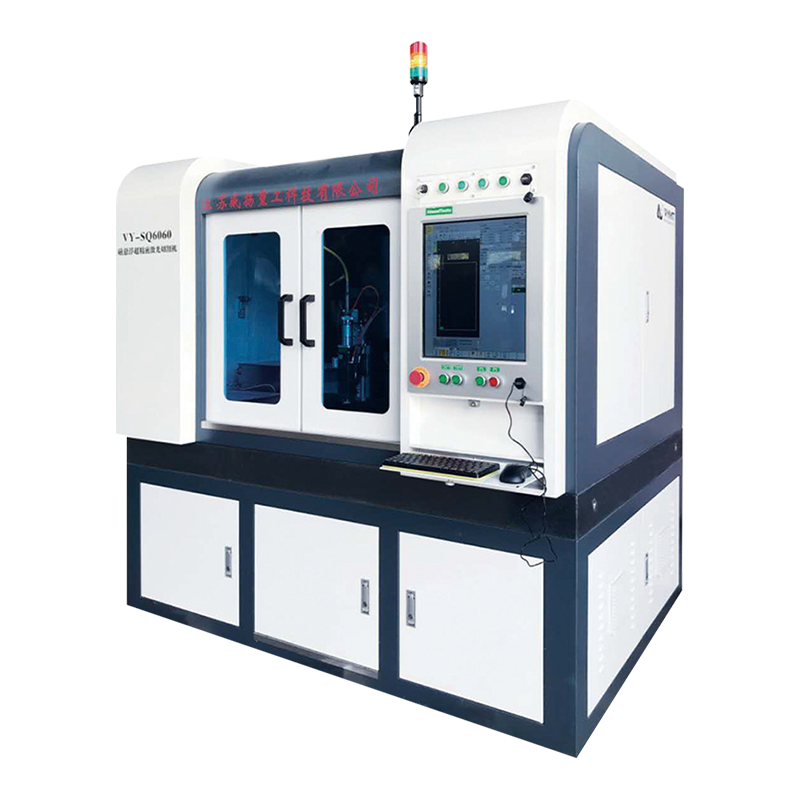

Precisionsteknik: Precisionen i håltagningsprocessen påverkar direkt kvaliteten på det slutliga röret. Högprecisionsverktyg och automatiska styrsystem säkerställer konsekventa skaldimensioner och minimerar defekter.

Materialexpansion: Genomborrningsprocessen innebär också materialexpansion, där det genomborrade skalet sträcker sig och blir tunnare när det passerar genom kvarnen. Denna expansion måste kontrolleras noggrant för att bibehålla önskad rörstorlek.

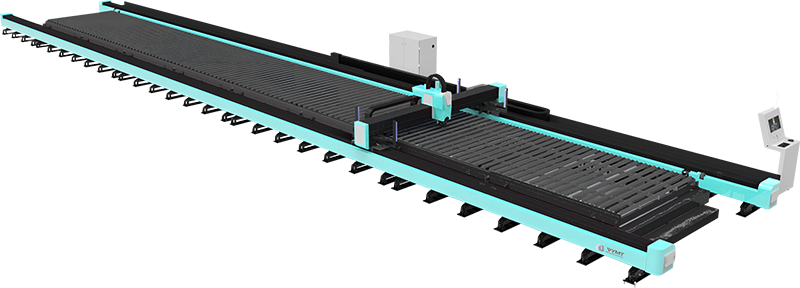

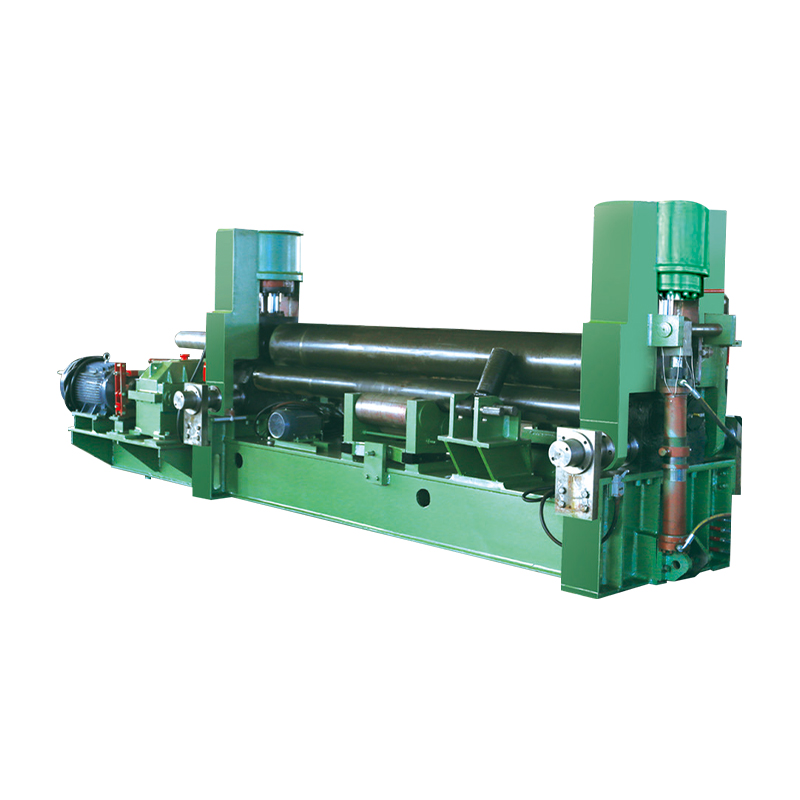

Valsverk: Efter genomborrning kommer rörskalet in i en serie valsverk där det deformeras ytterligare för att uppnå önskad rörstorlek. Valsverk finns tillgängliga i olika konfigurationer, inklusive dornkvarnar, pluggkvarnar och sträckreducerande kvarnar.

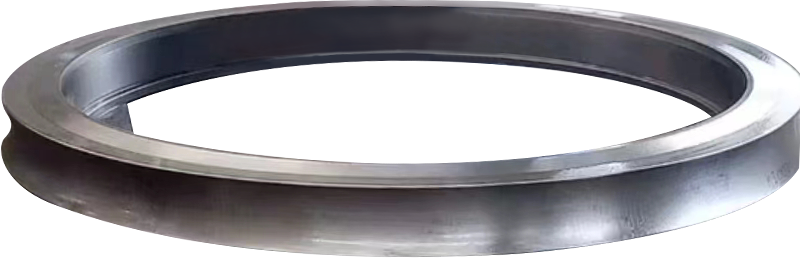

Dornkvarnar: Dessa kvarnar använder en roterande dorn inuti rörskalet för att kontrollera dess inre diameter och väggtjocklek. Dornkvarnar är särskilt lämpade för att tillverka högprecisionsrör med snäva toleranser.

Pluggfräsar: Pluggfräsar använder en solid pluggaxel som passerar genom rörskalet, vilket minskar dess diameter och väggtjocklek samtidigt. De används ofta i samband med dornkvarnar för att utföra komplexa reduktioner.

Stretchreducerande kvarnar: För rör med större diameter använder sträckreducerande kvarnar en serie valsar som gradvis minskar rörets tvärsnittsarea medan de sträcks. Denna process förbättrar rörets mekaniska egenskaper och ytfinish.

Utrustning för dimensionering och uträtning: Efter att det sömlösa röret har rullats är det ofta nödvändigt att dimensionera och räta ut för att uppfylla snäva dimensions- och rakhetsspecifikationer.

Dimensioneringsfräsar: Limningsfräsar används för att finjustera ytterdiametern och väggtjockleken på ett rör för att säkerställa överensstämmelse med internationella standarder.

Rätningsfräsar: Rätningsfräsar applicerar kontrollerade krafter på rörets yta och korrigerar eventuella avvikelser från en perfekt rak linje. Detta är avgörande för rör som används i kritiska applikationer som olja och gasleverans.

Skär- och trimningsverktyg: Efter att röret har dimensionerats och rätats ut, används specialiserade skär- och trimverktyg för att skära det till exakta längder.

Kallsågar och flygsaxar: Kallsågar ger rena, gradfria snitt för små och medelstora rör. Flygsaxar är höghastighetsklippanordningar som är lämpliga för stora produktionslinjer, som kan kapa rör i höga hastigheter utan att stoppa linjen.

Fasning och fasning: Efter kapning kan röret beläggas och fasas som förberedelse för svetsning eller andra sammanfogningsprocesser.