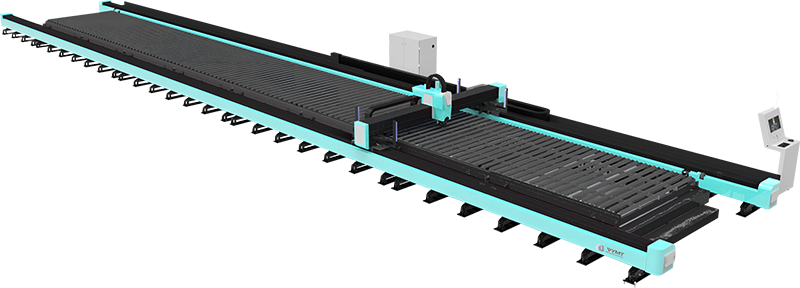

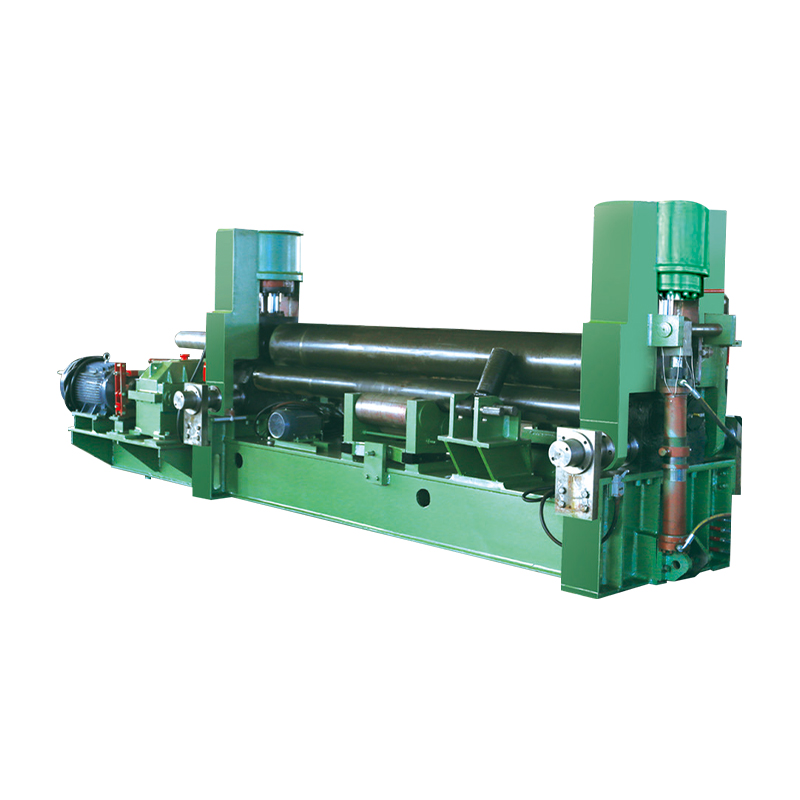

Under produktion och bearbetning av helautomatiska CNC-verktygsmaskiner , kan utrustningsfel uppstå på grund av olika orsaker. Snabb och effektiv hantering av dessa fel är avgörande för att säkerställa produktionseffektivitet och kvalitet. Hantering av utrustningsfel är en komplex process som kräver att operatörer har rik erfarenhet och expertis.

Felanalys:

När en helautomatisk CNC-maskin misslyckas måste operatören först noggrant analysera felfenomenet, inklusive felets specifika manifestation, tidpunkten för uppkomsten, frekvensen etc. Genom detaljerad observation och registrering kan det hjälpa till att fastställa typ och orsak till felet och ge en referens för efterföljande behandling.

Orsaksbedömning:

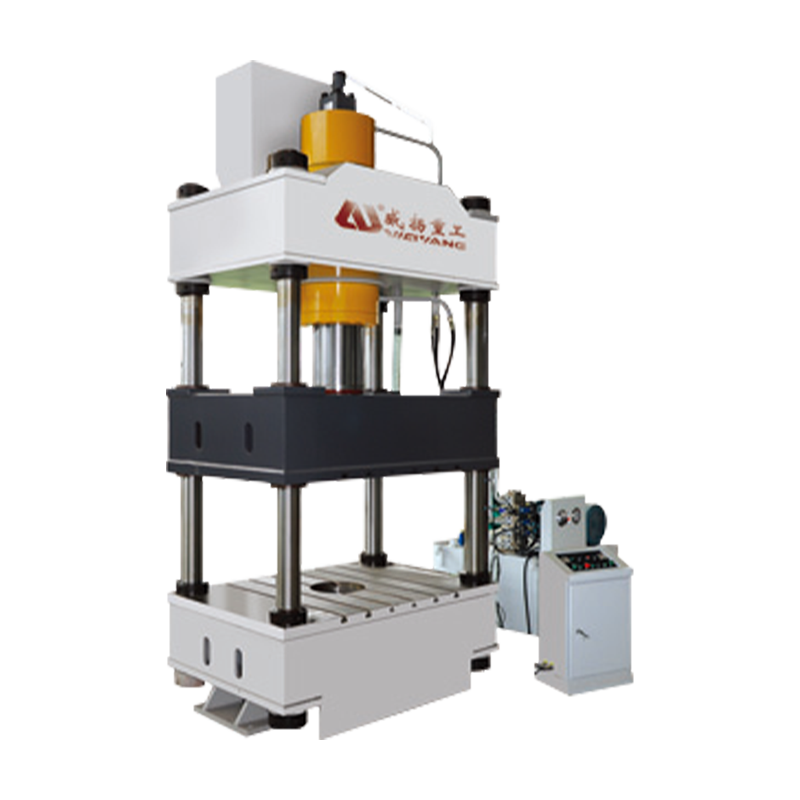

Baserat på felfenomenet och analysresultaten måste operatören ytterligare fastställa den specifika orsaken till felet. Utrustningsfel kan orsakas av en mängd olika faktorer, inklusive elektriska fel, hydrauliska fel, mekaniska fel, etc. Genom att inspektera och testa de olika komponenterna i utrustningen kan omfattningen av felet gradvis minskas och grundorsaken till felet kan hittas.

Felsökning:

När orsaken till felet har fastställts måste operatören vidta lämpliga åtgärder för att felsöka felet. Den specifika felsökningsmetoden beror på arten och orsaken till felet, vilket kan inkludera byte av skadade delar, reparation av utrustning, justering av parametrar etc. Under felsökningsprocessen bör operatören strikt följa utrustningens underhållsmanual eller underhållsprocessen som tillhandahålls av tillverkaren för att säkerställa underhållets säkerhet och effektivitet.

Testa och felsöka:

Efter att ha slutfört felsökningen måste operatören testa och felsöka utrustningen för att säkerställa att felet har eliminerats helt och att utrustningen kan fungera normalt. Genom testning och felsökning kan effekten av underhållet verifieras för att undvika att fel återkommer på grund av att felet inte helt elimineras.

Felregistrering och analys:

Vid hantering av utrustningsfel bör operatören omedelbart registrera hanteringsprocessen och resultatet av felet, inklusive felfenomen, orsak och felsökningsmetod. Genom analysen av felregistreringen kan vi sammanfatta lärdomarna, förbättra förmågan att identifiera och hantera utrustningsfel och ge en referens för framtida arbete.

Förebyggande underhåll:

För att minska förekomsten av utrustningsfel bör operatörerna stärka det förebyggande underhållet av utrustningen. Regelbunden rengöring, smörjning, inspektion och kalibrering av utrustningen, snabb upptäckt och hantering av potentiella problem kan effektivt minska förekomsten av utrustningsfel och säkerställa en långsiktig stabil drift av utrustningen.

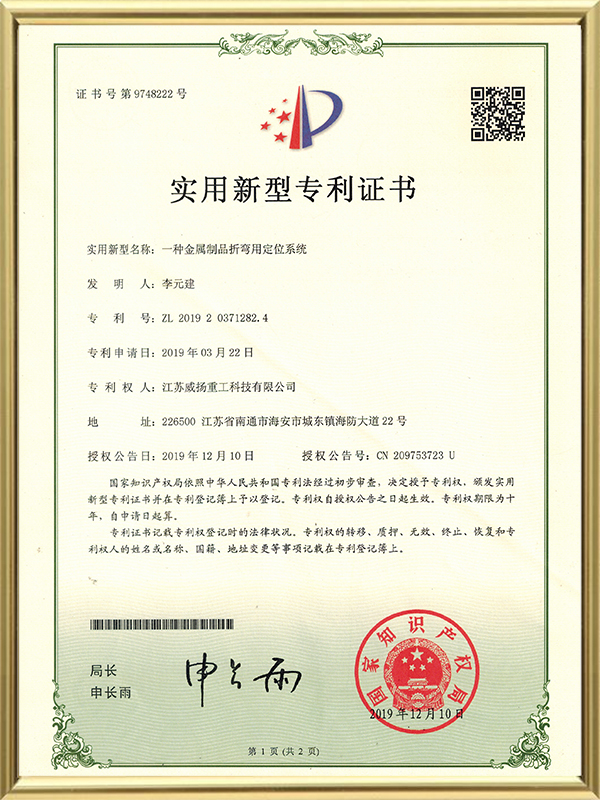

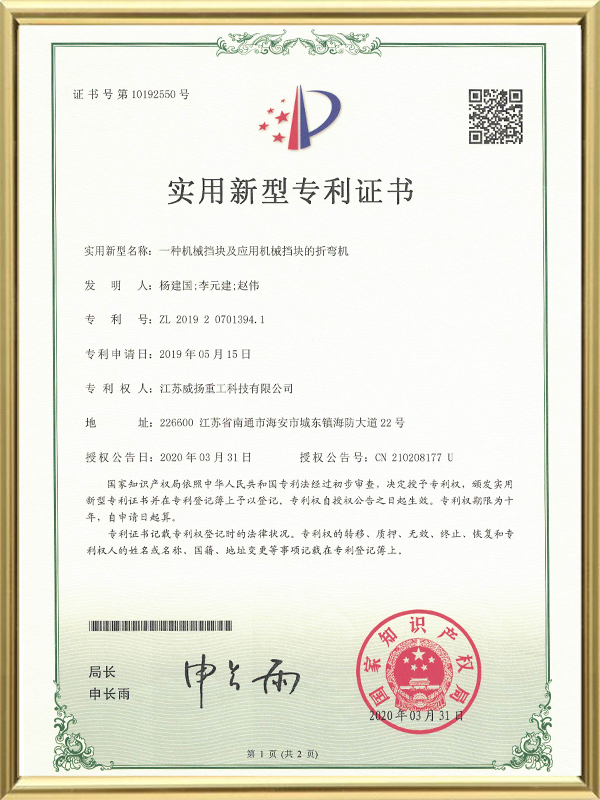

Vilka är underhållskraven för helautomatiska CNC-verktygsmaskiner?

Helautomatiska CNC-verktygsmaskiner är högprecisionsbehandlingsutrustning som ofta används i modern tillverkning. För att säkerställa en långsiktigt stabil drift av verktygsmaskinerna och upprätthålla en effektiv produktion är regelbundet underhåll väsentligt.

Daglig rengöring är grundkravet för att underhålla CNC-verktygsmaskiner. Operatörer bör regelbundet rengöra maskinens yta, styrskenor, verktygsmagasin och andra delar, ta bort damm och skräp och hålla maskinen ren och snygg.

Smörjningsunderhåll är en nödvändig åtgärd för varje rörlig del av verktygsmaskinen för att minska friktion och slitage och förlänga delars livslängd. Operatörer bör fylla på smörjfett regelbundet enligt kraven i utrustningens bruksanvisning och vara uppmärksam på typen och mängden smörjfett.

Regelbunden inspektion är nyckeln till att säkerställa att alla delar av CNC-verktygsmaskiner fungerar bra. Inklusive inspektioner av elsystem, hydraulsystem, pneumatiska system etc. Om onormala fenomen upptäcks ska skadade delar hanteras eller bytas ut i tid.

Verktygsbyte och kalibrering är viktiga steg för att säkerställa bearbetningskvalitet och noggrannhet. Enligt produktionsplaner och bearbetningskrav bör verktyg bytas ut regelbundet, och verktygskalibrering och justering bör utföras för att säkerställa bearbetningskvalitet och noggrannhet.

Systemunderhåll är en nyckeluppgift för styrsystemet för kärnkomponenterna i CNC-verktygsmaskiner, och regelbundet systemunderhåll och uppgraderingar krävs. Operatörer bör regelbundet säkerhetskopiera viktiga data, kontrollera driften av systemprogramvara och hårdvara och se till att systemet är stabilt och pålitligt.

Inspektion av fästelement är en viktig åtgärd för att säkerställa att verktygsmaskinens olika komponenter är ordentligt sammankopplade. Kontrollera regelbundet verktygsmaskinens fästelement, inklusive skruvar, muttrar, kopplingar etc., för att undvika fel eller olyckor orsakade av löshet.

Precisionskalibrering är ett nödvändigt steg för att säkerställa att bearbetningsnoggrannheten och geometrisk noggrannhet uppfyller kraven. Operatörer bör använda professionella testverktyg och utrustning för att utföra precisionstestning och justeringar av verktygsmaskinen.

Nödreparationer och felsökning är nödåtgärder vid akuta haverier eller oväntade situationer. Operatörer bör stoppa maskinen snabbt och utföra nödreparationer och felsökning i enlighet med kraven i utrustningens bruksanvisning för att undvika ytterligare skador på utrustningen.